2021年8月16日

COVID-19で甚大な影響を受けた製造業において、デジタルトランスフォーメーション(DX)の動きが急加速しています。製造現場の自動化や、リモート監視・遠隔操作などが挙げられますが、データがあれば、必要なモノを、必要なだけ、必要な場所で製造できる3Dプリンターの活用にも改めて注目が集まっています。

これまで、主に試作段階で利用されてきた金属3Dプリンターですが、品質面で実用・量産に対応できるかといった疑問をお持ちの方も多いと思います。

品質管理・品質保証の為に、プロセスモニタリング機能を搭載した金属3Dプリンター装置が出てきており、最近ではセンサー技術の進化により、そのモニタリング機能はどんどん進化してきています。

当社では今年3月に新型のレーザー・パウダーベッド方式の金属3Dプリンター(Concept Laser M2-Dual Laser)を導入しました。この装置は、GE社が航空エンジン部品の量産に採用している装置ですが、まずはこの装置のモニタリング機能についてご紹介します。

造形中の様々なデータを取り、造形後にログデータファイルとして取り出して確認することができます。以下の通り全部で15種類のログデータファイルを取り出すことが可能です。

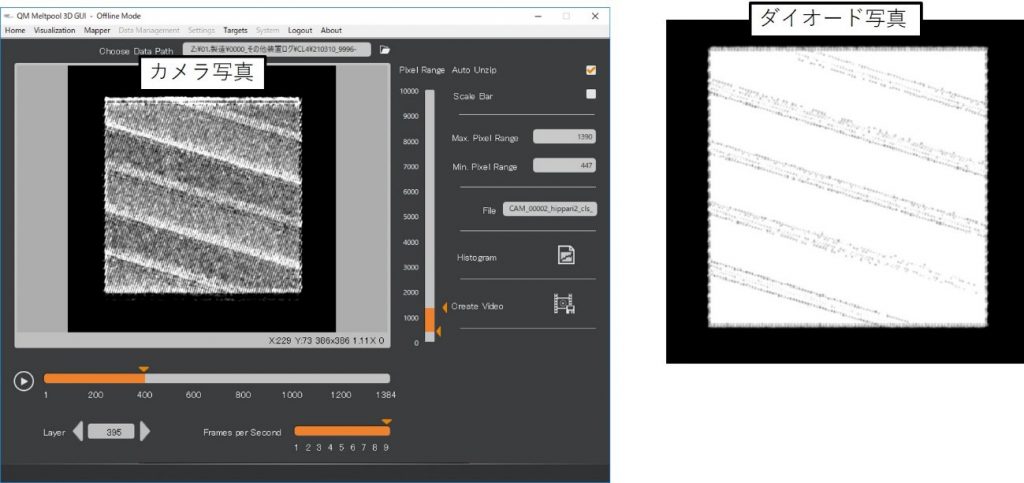

また、同装置には、造形中の金属の溶融状態を観察できるQM Meltpoolというモニタリング機能と、粉末床の形成状態を最適化するQM Coatingというモニタリング・フィードバック機能があります。

カメラとダイオードによって造形面の溶融状態を観察する機能です。

輝度によって数値化することで、正常な溶融状態と、異常な状態(未溶融の発生)を識別します。

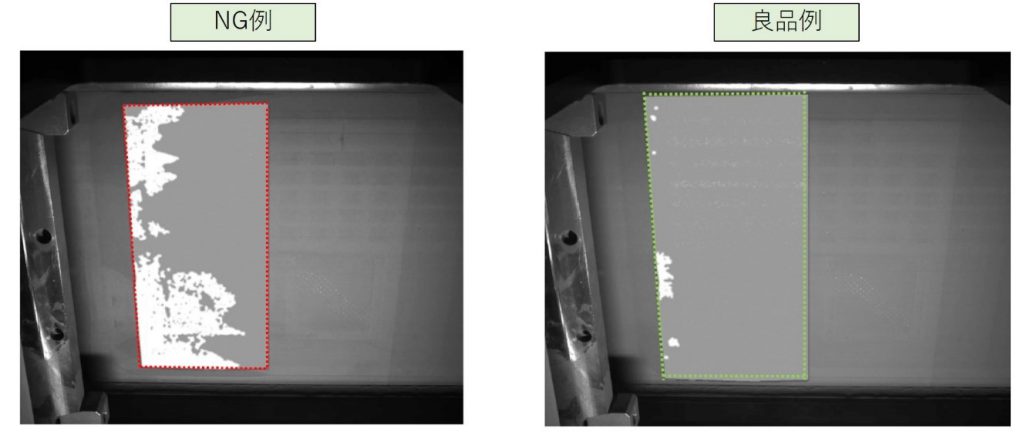

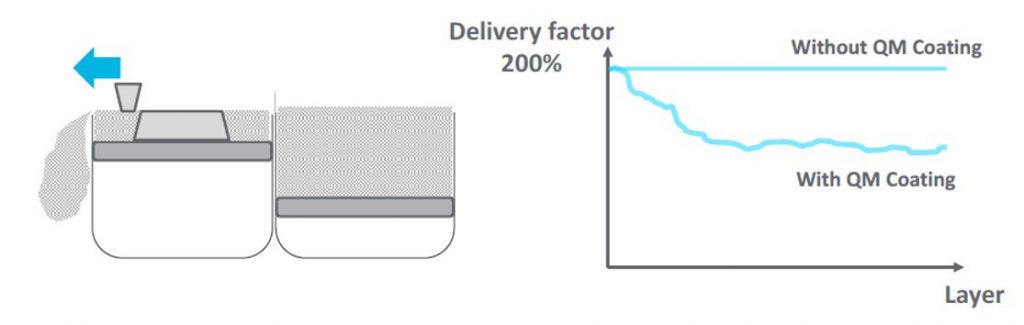

粉末床を1層毎に撮影して画像処理することで、粉末の供給不足・供給過剰を識別します。

品質に影響しうる一定以上の粉末供給不足が発生していると認識した場合、再度粉末の供給(Coating)が行われます。

逆に粉末床の状態が正常と判断される場合は、徐々に粉末の供給量を調整することで、粉末の使用量の最適化が行われます。

但し、1層毎に写真を取る時間が必要となるため、造形時間が延びるというデメリットがあります。

本機能は造形毎にON/OFFを設定できるので、必要に応じて活用を判断することになります。

金属3Dプリンター(特に溶融法であるレーザー・パウダーベッド方式やデポジション方式)では、金属の未溶融・溶融不足を検知して品質管理を行うことに加え、これを造形中に補正することで品質の再現性・安定性を確保する為の様々な技術開発が行われています。

最近では、日本電産マシンツール社が販売しているデポジション方式の金属3Dプリンターに実装されているようです。

また、金属3Dプリンターの技術研究組合であるTRAFAM(次世代3D積層造形技術総合開発機構)では、実際の造形時の高精度モニタリング・高速度フィードバックシステムの構築と、解析(シミュレーション)技術とデータベースの構築を通じて、金属3Dプリンターの造形品質を更に飛躍的に向上させるという先進的な研究開発を進めています。

なお、電子ビーム・パウダーベッド方式の金属3Dプリンターは、チャンバー内が真空、かつ予熱過程によって高温となるため、上述のような高精度なセンサーやカメラによる物理的な状態観察(モニタリング)には制約があります。しかし、電子顕微鏡にも用いられる電子銃を熱源として使用しいている為、反射電子によって様々な状態観察も可能になってくるのではないかと期待されています。