2021年9月22日

金属3Dプリンターを用いて造形される立体形状の一つに、ラティス構造があります。ラティス構造は、枝状に分岐した格子を周期的に並べた構造で、造形物の中身を空洞にできるため、形状を変更することなく簡単に軽量化が図れることがメリットです。

しかし、ラティス構造には複数の造形方法があるので、それぞれの特徴やメリットなどを理解したうえで、希望する形状に適した方法を選択しなければなりません。そこで今回は、金属3Dプリンターで用いられるラティス構造について、種類やメリットなどを解説します。

目次

ラティス構造とは立体形状を作り出す構造の一種で、枝状に分岐した格子が周期的に並んだものです。

ラティス構造に似ている形状として、トラス構造がよく挙げられます。トラス構造とは、部品や部材などを三角形の形状につなぎ合わせて、節点をピンなどで接合した構造です。

ラティス構造は見た目こそトラス構造に似ていますが、トラス構造が三角形の状態を維持するのに対し、ラティス構造は必ずしも三角形の状態とは限りません。

また、積層造形を用いたラティス構造では、一般的なトラス構造よりも小さい数ミリメートルの枝状構造になります。つまり、ラティス構造とトラス構造は似て異なる構造です。

構造物を中実(中身が詰まった状態)で製作すると、中身の分だけ重くなることは避けられません。また、中身がぎっしりと詰まっているため、通気性も悪くなるでしょう。

一方、ラティス構造は中身を空洞化して造形できるので、外形は元の形状を維持しつつ、大幅な軽量化が図れます。ラティス構造を工夫すると、素材単体だけでは実現できない、ポアソン比や負の屈折率などを人工的に構成することも可能です。

それにより、自然界には存在しない人工物質(メタマテリアル)を形成しやすいため、医療分野などで活用されています。

3Dプリンターで、ラティス構造を用いた場合のメリットを3点紹介します。

ラティス構造は格子状になっているので、強度を保ちつつ軽量化が図れるメリットがあります。そのため、金属の構造部分などに採用することで、経年劣化による強度の低下などを防ぎやすくなるでしょう。

また、外形を変えずに軽量化が図れるメリットを活かし、自動車やスマートフォンなど、軽量化が求められる製品の部品としても活用されています。

造形物の中に空間を生み出す構造のため、通気性・冷却効果・弾力性などが高いこともラティス構造のメリットです。

通気性とは、空気が出たり入ったりする性質のことです。通気性が高いと風通しが良くなるだけでなく、雑菌の繁殖やカビの発生も抑えられるでしょう。

冷却効果とは、対象物から熱を奪って温度を下げる効果を指します。冷却効果が高い素材は、温度の上昇が問題点となる自動車部品などによく用いられます。

弾力性とは、外からの力による変形を元に戻そうとする性質のことです。例えば、靴のアウトソールに弾力性が高いラティス構造を採用すると、足への衝撃を吸収したり、反発力によって歩行をサポートしたりする効果が期待できるでしょう。

生体適合性が高いことも、ラティス構造の大きなメリットです。生体適合性は、ある材料を生体内に使用した際に材料が生体になじみやすく、副作用などの有害な影響をおよぼさない性質を示します。

生体適合性が高いと生体へのダメージが少ないだけでなく、材料も生体からの影響を受けにくいため、生体内で機能を発揮しやすくなるでしょう。

ラティス構造は生体適合性が高く、医療品との相性が良いので、生体の骨として代用するなどの活用法が考えられています。

3Dプリンターならではの形状として有名なものにラティス(格子)構造というのがあります。更に最近ではポーラス体(多孔質体)といった、従来工法では実際のモノづくりへの活用が難しかった形状や素形材についても、当社のお客様からお問い合わせを頂くことがあります。

今回は、そういった金属3Dプリンターならではのカタチである、ラティス構造やポーラス体の作製方法と課題について解説します。

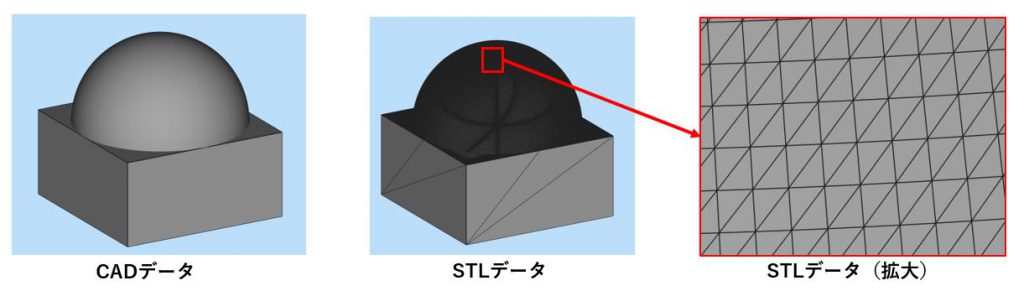

3Dプリンターに入力する造形データを作成する際は、まずは3D-CADデータを作成し、それをSTLデータに変換します。そのSTLデータをROMにコピーしてプリンター本体へ入力します。3Dプリンター業界では、 STL(Stereolithography)データが最も使用されているファイルフォーマットで、当社でもSTLデータを基本として運用しています。

STLデータとは3D-CADソフト用のファイルフォーマットの一つで、3次元の立体形状を小さな三角形(ポリゴン)の集合体で表現します。

したがってSTL形式では曲面を表現できないので、本来曲面になる部分ではモデルの三角形を細かくすることによって曲面に近い形状を作っています。

ポイントとなるのは、STLデータで出力する際の偏差(3D精度)です。この偏差とは、表面を形成する三角形をどこまで細かくするかを決めるパラメーターです。元のCADデータが同じでも、このパラメーターの設定次第で仕上がりが大きく変わってきます。この偏差が粗いと粗い局面になり、偏差を細かくすると滑らかな曲面ができます。

一方、細かくし過ぎるとデータ量が大幅に増加し、データの変換に長い時間がかかってしまいます。さらに3Dプリンター側では、スライスデータという一層ごとの造形データを作成しますが、そのデータ処理時間も長くなります。3Dプリンターでは、一層の造形中に次の層のデータを読み込んで計算・処理しますが、データ容量が大きい場合、計算が間に合わず、装置がダウンしてしまうケースがあるので注意が必要です。(最新の3Dプリンターでは、ダウンしにくいよう改善はされているようです。)

次に、3Dプリンターでどのようにしてラティス形状を造形するのか、造形方法について説明します。

まず当社が製作しているラティス構造は大きく2種類に分類されます。一つは格子ラティス、もう一つはサーフェスラティスといわれるものです。

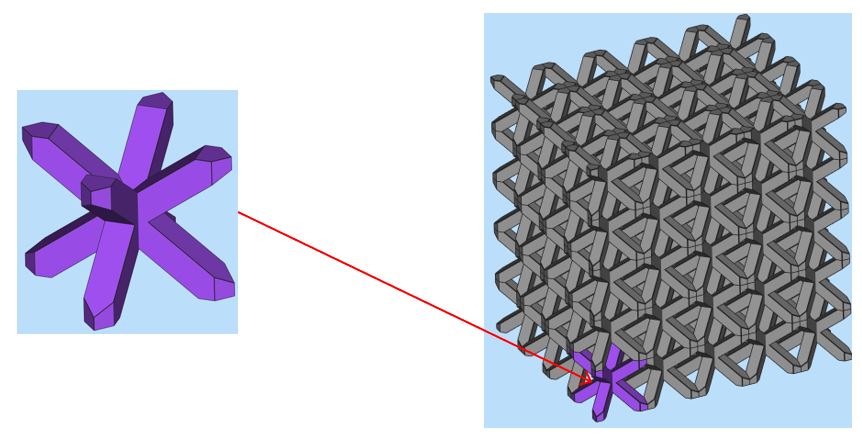

一つ目の格子ラティスとは、基本となる格子形状を作成し、それを立体的に並べて造形物を作っていくものです。例えば格子形状で直方体のラティス構造を作りたい場合、XYZ方向に格子形状をコピーしながら作っていきます。

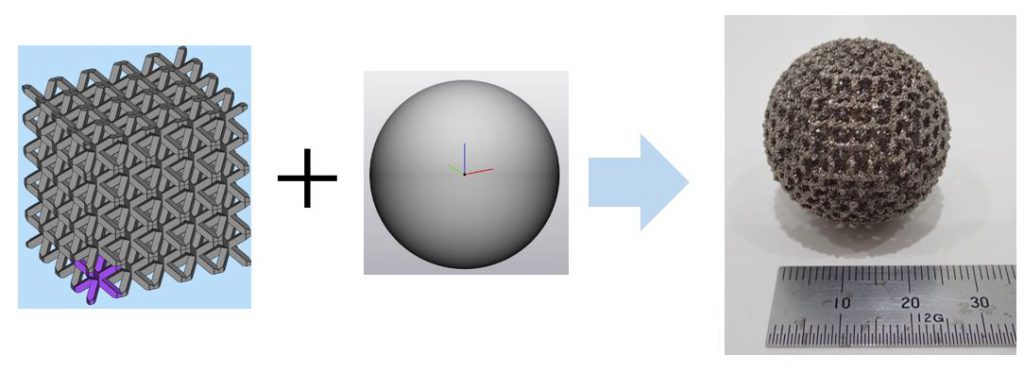

このコピーによる作成では、立方体、直方体、平面など、曲面のない形状の場合が多くなりますが、格子形状で曲面体の作成もできます。専用変換ソフトを利用するのですが、例えばラティスで球体を作成したい場合、最初に格子形状で立方体のデータを作成し、別にその立方体に内接する(含まれる)球体データを作成します。それから二つのデータを重ね合わせる作業を変換ソフトで行う方法です。曲面の表面部分は、格子形状が一部欠落した形になります。

この球体の場合のように、全体をラティス構造にする場合は、データ量が膨大になりますので、格子形状のサイズに注意が必要です。

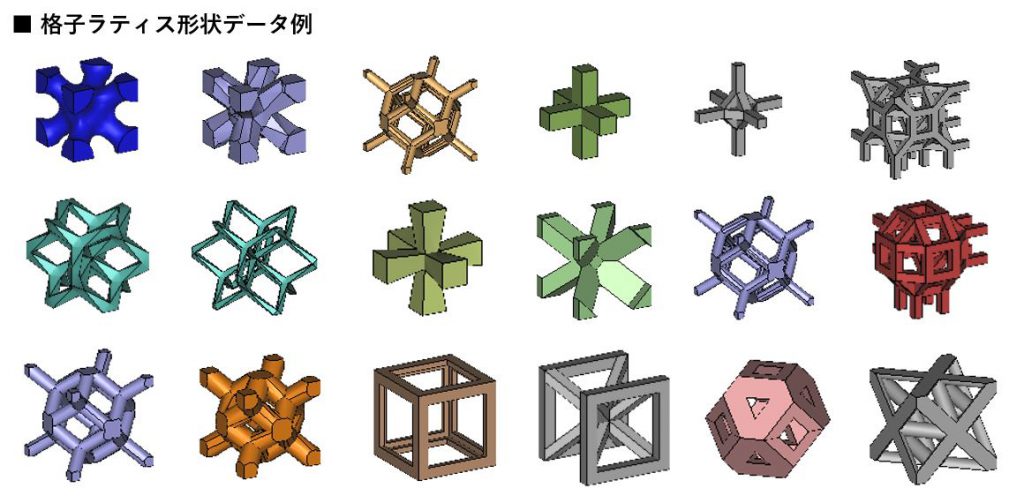

格子形状の例をご紹介します。

これらの格子形状は、3D-CADデータや、専用ソフトで直接STLデータとしても作成できます。

この格子形状単体でも、曲面がある形状では、曲面を再現するために、データ量が多くなりますので、格子を組み合わせたラティス造形物のデータは膨大な量になってしまいます。

そこで、格子形状の基本形状は変えずに曲面部をなくして直線的に形状を調整するケースもあります。ラティス製品が小型の場合は、曲面がある格子形状と見た目は変わらないものが出来上がります。

次に二つ目のラティス、サーフェスラティスについて説明します。

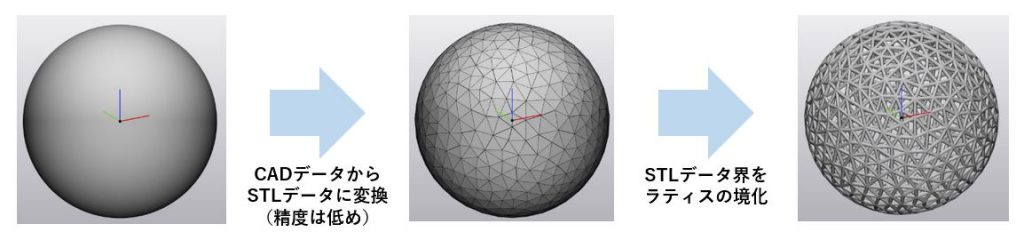

STLデータの三角形の境界線を利用して、境界線部分のみを造形してラティスを作成する方法です。

同じくSTLデータの三角形を小さくすることで滑らかな球体ができますが、データ量が多くなります。

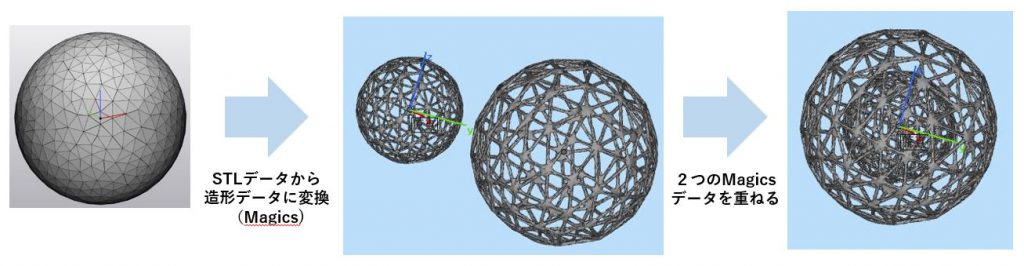

これはご覧になった方も多いと思いますが、球体の中に小さな球体を造形した物です。中でカラカラ動きます。

台湾や中国の博物館にもこのような象牙の彫り物がありますが、それを真似たものです。

作り方は、STLデータを造形データやスライスデータに変換するソフトウェアを使います。

上図にある大小別々のラティスデータを作成して、重ねた造形データを作ります。

この造形では、中の球体は浮いた状態になっているのですが、浮いた状態で造形できるのは粉末を焼結体の状態にして造形を行う電子ビーム造形装置です。

レーザービーム造形装置は、宙に浮いたものを造形する場合、必ずサポートが必要になります。このサポートは目が細かいと取り除けません。

したがってレーザービームではこのような造形は基本できません。

3D-CADデータの変換ソフトウェアとして、当社ではマテリアライズ社の 3-maticを使用しています。

トポロジー最適化後のデータ調整、設計軽量化等をすべてSTL上で行うことができ、メッシュからCADへの再変換も可能です。金属3Dプリンティング時の設計調整にも使っています。

また、STLデータを、造形データやスライスデータに変換する際、当社では同じくマテリアライズ社のMagicsというソフトウェアを使いっています。

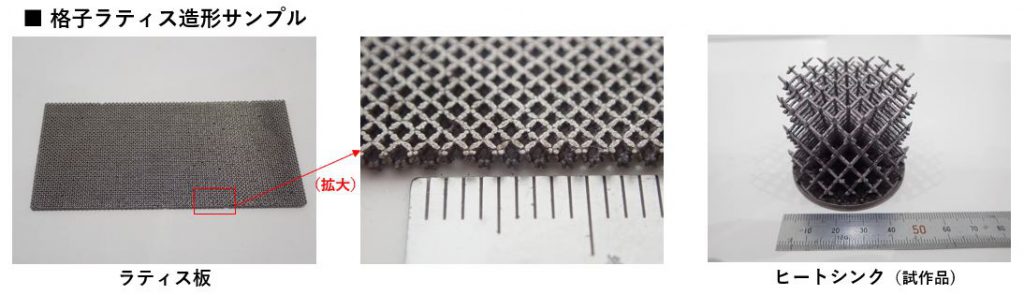

実際に作成したサンプルを紹介します。 以下は格子ラティスのサンプルです。

左側はラティスで板を作ったものです。ラティス格子の大きさは□1mm程度です。

右側の円筒形のヒートシンクは、放熱効果検討用として造形し、放熱データを計測したものです。

放熱体や導電体部品の素材としては、やはり純銅や銅合金が他の一般的な金属材料などと比べるとかなり有利です。

しかし、一般的なレーザー方式の3Dプリンターで純銅を造形しようとする場合、反射率が大きく、レーザー光を熱として吸収しにくいために、溶融温度に到達しにくく、造形が困難です。(※特別なレーザー装置を搭載することで造形する技術の開発は進んでいますが、現時点では造形速度や大きさに制約があります。)

そこで、当社では純銅を電子ビーム方式の金属3Dプリンターを用いて造形しています。現在、電子ビーム方式で純銅の造形ができるのは日本国内で当社だけで、多くのお問合せをいただいています。

また、レーザー方式の3Dプリンターでも造形できる銅合金が開発・販売されています。左のサンプルは銅合金製の造形物です。ラティスの最小線径は0.2mmを実現しています。

水冷管の内部にラティス格子を配置して作り込めるのは、金属3Dプリンターならではの形状設計といえます。

次にサーフェスラティスのサンプルです。

サッカーボールでは、表面の三角形のポリゴンの境界線部分のみ造形したエリアと、面を造形したエリアを作ってサッカーボールのように見せています。

材質はTi64で、面の部分を鏡面にしてインパクトのある展示物にしてあります。研磨は協力メーカー様に対応頂きました。

サドルの造り方も同じで、3D-CADでサドルの3Dデータを作成し、それをSTLデータに変換してポリゴンを作成し、表面の境界線のみを造形しています。

よく見ると、すべて三角形になっています。

ラティス構造作成時の注意点について説明します。

電子ビーム方式の場合、造形後に周囲の仮焼結体を除去することを考慮したラティスの粗さにする必要があります。

以下にもう少し詳しく説明します。

レーザー方式の場合、造形中の応力変形に注意が必要です。

その理由を以下に挙げます。

電子ビーム方式とレーザー方式の金属3Dプリンターでラティス構造を作成する際の基本的な仕様と特徴について以下にまとめてみました。

3Dプリンターではポーラス体を製作することも可能です。

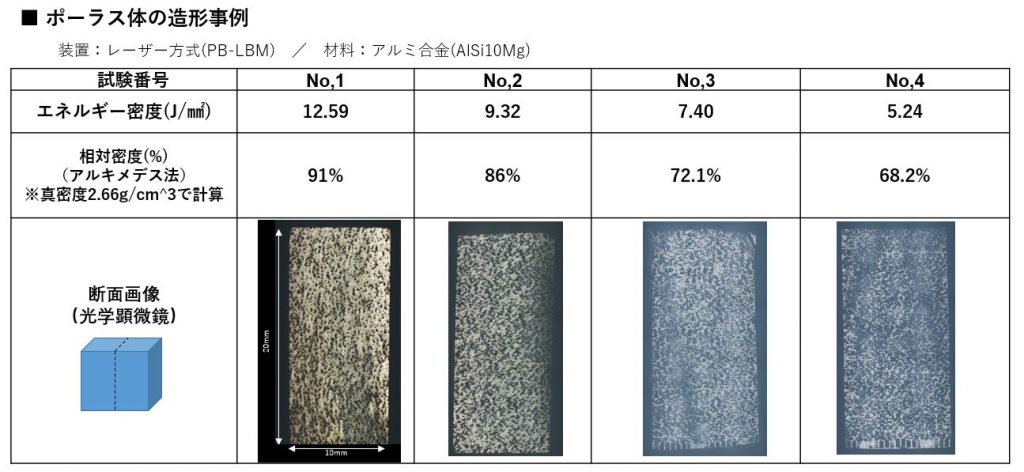

金属3Dプリンティングによるポーラス体は、人為的に造形欠陥(未溶融欠陥)を増加させる方法で作製します。

ポーラス体の活用例としては、熱交換器のプレートをポーラス体で作り、ポーラス部に吸水させ冷却効率の向上を図ったり、金型のガス抜き用ベントホールなどに使う例があるようです。

また、3Dプリンターでは必要な部分だけをポーラス体にすることができるという点が従来工法とは大きく異なる特徴です。

具体的には、造形のパラメーターである、出力(Power)、 走査速度(Speed)、走査間隔(Line Pitch)、積層厚(Slice Pitch)を以下の式で計算したエネルギー密度(E)をコントロールすることによって造形物の充填密度(素材の空孔密度)を調整することができます。

前述の方法によって造形時のエネルギー密度を変えて作製したポーラス体の例をご紹介します。

No.1がエネルギー密度が強く、No.4がエネルギー密度を低くした造形です。

その造形物の密度をアルキメデス法にて測定した相対密度を載せています。 結果、エネルギー密度が低いほど粉末の溶融が不足して未溶融欠陥=空孔(ボイド)を形成することで金属の密度が低くなります。この方法により造形物の任意の場所にポーラス体を作ることができるのが、3Dプリンターならでは加工法です。

金属3Dプリンターで用いられる立体物の造形方法の一つとして、ラティス構造があります。ラティス構造は枝状に分かれた格子を周期的に並べることで、立体物を作り出す構造です。

ラティス構造を用いると、物体の形状を変えることなく中身だけを空洞にできるため、物体を軽量化しやすくなるでしょう。

また、ラティス構造はサーフェスラティスや格子ラティスなど、複数の種類があります。サーフェスラティスとは、STLデータの三角形の境界線を活用することで、ラティスの集合体として立体物を造形する方法です。サーフェスラティスは滑らかで自然な球体を表現しやすいのがメリットですが、データ量が多くなる傾向があります。

そして、格子ラティスとは、基本となる格子形状を3方向にいくつもつなげていくことで、立体物を造形する方法です。格子ラティスは、立方体・直方体・平面などを製作しやすいメリットがあります。ただし、格子形状のサイズによってはデータ量が多くなるので、形状調整が必要になるケースも考えられるでしょう。

ラティス構造は強度を保ちつつ軽量化しやすい、通気性や冷却性、弾力性に優れる、生体適合性が高いなど、多くのメリットを備えた有用性の高い構造です。そのため、今後も幅広い分野で活用されるでしょう。