2021年7月8日

目次

金属3Dプリンターには様々な方式があり、材料としては大きく分けて以下の3種類があります。

金属粉末(粒径は15~150μm程度)の取り扱いに際しては、安全衛生上の作業環境への配慮・対策が必要となることから、粉末ではなく金属ワイヤーや金属を含む樹脂を用いる方式も開発されていますが、現状は殆どの金属3Dプリンターで金属粉末が材料として用いられています。

今回は、金属3Dプリンターで用いられる金属粉末材料についてご紹介します

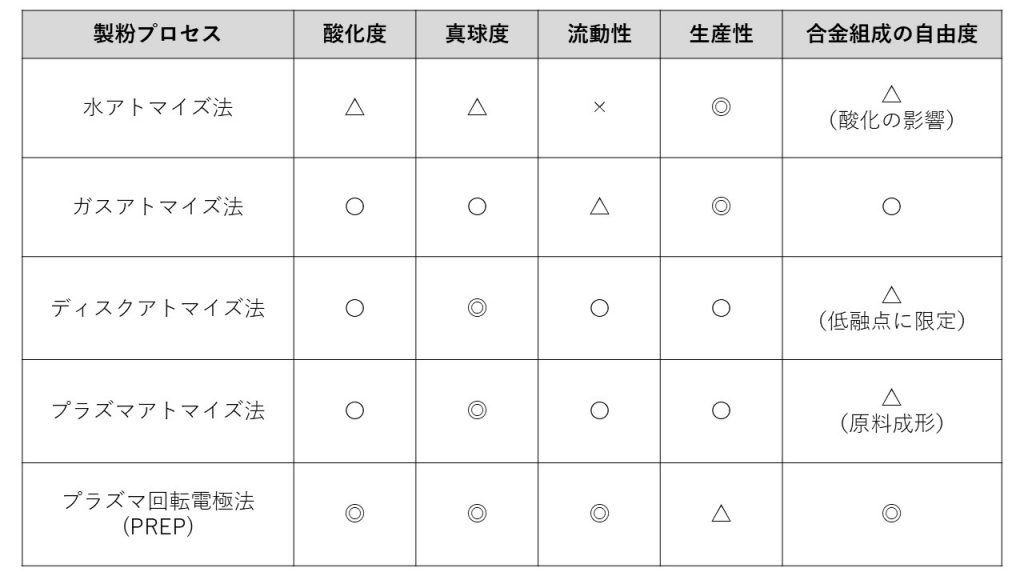

金属粉末は、主に製法によってその特徴が分類され、金属3Dプリンターでは、以下5種類の粉末が利用されており、おおよその特徴は下表のとおりです。

金属3Dプリンターは新しい金属加工プロセスの為、従来の金属粉末を用いた加工・成形プロセスである粉末冶金(Powder Metallurgy※)に用いられてきたガスアトマイズ粉末を中心に利用が広がりましたが、金属3Dプリンターで求められる流動性や安定性・再現性といった点を踏まえて、様々な改良が加えられてきています。(※金属の粉末を「金型」に入れて圧縮して固め、高温で「焼結」して精度の高い部品をつくる技術)

それぞれの粉末の製法と特徴について、以下にご紹介します。

溶融した金属に高圧水を噴霧することによって製粉するため、凝固速度は最も速く、非常に生産性の高い製法ですが、水との反応によって金属粉末の酸素含有量が高くなってしまいます。

上記のプロセスの中では最も微細な粉末を製造できるプロセスですが、粉末の形状はいびつなものとなります。

金属3Dプリンター用の材料としては一般的には用いられていませんが、生産性が高いことから、非常に価格競争力が見込まれるため、活用に向けた技術開発も行われています。

最近では、資源大手のRioTintoグループで水アトマイズ法で金属3Dプリンター用の鉄系材料の開発に成功したというニュースがありました。

水アトマイズ同様に、溶融した金属に対して、水の代わりに不活性ガス(アルゴンガスや窒素ガス)を高圧で噴射することによって製粉する方法で、工業的に最も利用されている製粉プロセスです。

水アトマイズ法よりも球形に近い形状の粉末が得られますが、高圧ガス(5~10MPa)を吹き付けるため、サテライトといわれる微粉末が粉末の周囲に付着しやすく、金属溶融時の粘性によっては、特に粒径の大きな粉末でガスの巻き込みによる粉末内部の空孔が生じる現象が見られます。

金属3Dプリンター用に最も利用されている粉末で、更に金属3Dプリンターでの利用時の技術的・経済的なニーズに合わせるべく、流動性を改善する技術開発や、狙った粒径の粉末を作って生産性を高める取り組みが行われています。

海外の金属3Dプリンター装置メーカー指定(推奨)の標準粉末や、海外粉末メーカーに加え、国内においても以下のように様々な材料メーカーから同製法による金属粉末が金属3Dプリンター用として提供されています。

・JX金属

・三井金属

溶融金属を回転する円盤(ディスク)に供給することで、円盤の遠心力で粉末化する製粉プロセスです。

上記の2つのプロセスとは異なり、遠心力によって粉末化・微細化することから、形状は球形に近く、またサテライト粉末の付着もほとんど見られません。

但し、円盤の耐熱性等の課題から、現時点では主に低融点材料の製粉に限定されます。

真球度と流動性から、特にアルミ合金や銅などの低融点材料では、金属3Dプリンター用の粉末として活用されています。

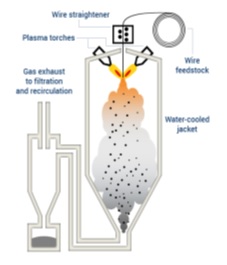

金属ワイヤーにプラズマを噴射して溶融・粉末化するプロセスです。

球形度が高く、微細なサテライト粉末の付着も少ないことから、流動性にも優れています。プラズマガスとしてアルゴンが用いられますが、ガスアトマイズ法に比べて低圧力のため、ガスの巻き込みによる粉末内部の空孔の発生も低減されています。

原料となる金属をワイヤー状(直径20mm以下)にして供給する必要があるため、事前の成形工程が必要になり、また成形が難しい特殊な合金は製粉できない場合があります。

主に海外の粉末メーカーが同製法による金属粉末を金属3Dプリンター用として提供しています。

・AP&C

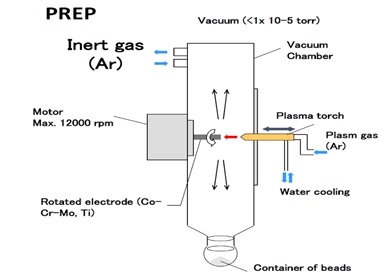

高速回転させた原料となる金属棒(電極)にプラズマを照射することで溶融し、回転する電極の遠心力で粉末化する製粉プロセスです。

こちらも遠心力による粉末化・微細化のため、球形度が高く、微粉末やサテライト粉末が生成されず、不活性ガス雰囲気(アルゴン等)の大気圧下で製粉されるため、ガスの巻き込みによる粉末内部の空孔はほぼ発生しません。

また、ディスクアトマイズ法やプラズマアトマイズ法のように、原料となる金属に制約が少ないのが特徴です。

原料として供給される金属棒(直径70mm程度)はワイヤーに比して成形しやすいもの、安定的に高速回転する機構や、不活性ガス雰囲気で金属棒を供給するシステムなど、生産性が課題と言われています。

最後に、当社は国内で唯一、PREP製法による金属3Dプリンター用の粉末の販売や、お客様オリジナルの合金材料等でのPREP製粉試験の受託にも対応しておりますので、ご興味のある方は是非お問い合わせください。