2021年7月16日

近年、金属加工業界や製造業界で注目されている「金属3Dプリンター」。技術はまだ発展途上だともいわれていますが、改良が重ねられ、欧米を中心に導入が進んでいます。

以前と比較すると、造形精度が高まり造形速度も向上しました。費用対効果が高まったことにより、これまで導入を見送っていた企業も手を出しやすくなってきたのではないでしょうか。

そこでこの記事では、金属3Dプリンターの概要や造形方法、メリット・デメリットをご紹介します。金属3Dプリンター導入を検討している方は、ぜひご一読ください。

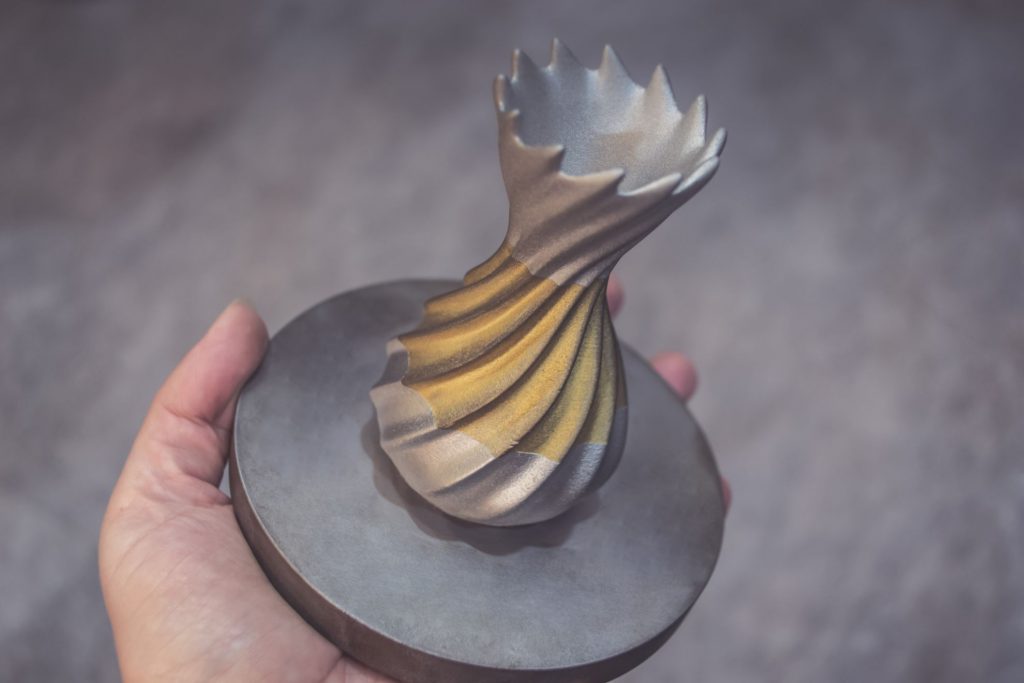

これまで造形が不可能、または困難だったカタチのものも、金属3Dプリンターでは造形可能です。この章ではまず、金属3Dプリンターの概要と金属3Dプリンターを取り巻く世界市場について解説します。

金属3Dプリンターとは、パソコンなどで制作した3Dデータをもとに、設計したデータの形に金属を使って造形していく装置のことです。制作した3Dデータからスライスデータを作成し、一層ずつ金属材料を積み重ね、これを繰り返して対象物を造形していく仕組みです。

3Dプリンターには、金属を造形する「金属3Dプリンター」と、プラスチックなどの樹脂を造形する「樹脂3Dプリンター」があります。通常の3Dプリンター(樹脂3Dプリンター)は樹脂を用いるのに対して、チタンやアルミニウム、ステンレスなどの金属を使うものが、金属3Dプリンターです。

樹脂3Dプリンターのほうが歴史は古く、熱源となるレーザーの出力が高くできるようになったことで、約20年前から金属の造形も可能でした。しかし、当時はまだ金属を完全に溶かすことはできず、金属の粉末同士が表面で結合する「焼結状態」での造形でした。

比較的融点が低いといわれる金属であるアルミニウムでも、600度以上で溶かす必要があります。そのため、金属3Dプリンターの装置価格は約8,000万円から、高いものでは2億円以上 と非常に高額で、ほとんどのものは工業用です。これに対して樹脂3Dプリンターは、比較的安価な個人用のものも販売されています。

2020年8月に発表されたグローバルインフォメーションの「金属3Dプリンティングの世界市場(2019‐2025年)」によると、金属3Dプリントの市場規模は、2019年時点で3億7780万ドル(約400億円)でした。これが2025年には7億3880万ドル(約783億円)にまで達し、年平均24.41%で成長すると予測されています。

また、地域別にみると、2019年度の市場は欧州と北米が中心で、この2つのエリアだけで売上の60%以上を占めています。一方、日本は、世界全体の10%にも満たない程度です(日本能率協会総合研究所(JMAR)「世界の金属3Dプリンター市場規模・予測」)。

しかし、今後は国内市場において需要の拡大が期待されています。

金属3Dプリンターの用途は、歯科や医療、航空など、おもに欧州の基幹産業を中心に多岐にわたります。近年でも欧米を中心に、金属3Dプリンターの開発と金属3Dプリンターの特徴を活かした金属製品の開発・実用化が進んでいます。

現在はコロナウイルス感染症の影響により市場停滞に見舞われていますが、金属3Dプリンターは、航空宇宙・防衛・ヘルスケア分野での活用拡大にともなって市場拡大の傾向にあります。

この章では、金属3Dプリンターの代表的な造形方法2つと、近年注目されている造形方法を2つ、計4つの造形方法をご紹介します。

パウダーベッド方式とは、素材となる金属粉末を敷き詰め、造形する部分にレーザーや電子ビームを照射して、溶かし固めていく造形方式です。金属3Dプリンターでは最も利用されている造形方式で、他方式と比べて造形物の精度および密度、強度が高くなります。

層ごとに金属粉末を敷き詰めて溶かし固める工程を繰り返すため比較的時間がかかりますが、幅広い鋼種に対応できるのが特徴です。レーザー方式と電子ビーム方式、それぞれの特徴は以下になります。

参考までに当社保有のパウダーベッド方式の金属3Dプリンターはこちら。

増幅した光を集約させて、一定の方向に指向性を持たせた電磁波を発生させるのがレーザーです。パウダーベッド方式のうち、レーザーを使用して造形する金属3Dプリンターをレーザー方式といいます。

レーザー方式では、レーザーの焦点が小さいほど、精度が高い造形物が制作可能です。ただし、一般的なレーザーの出力は電子ビームより低いことがほとんどです。また、レーザーの方向を機械的に制御するため、スピードが遅く、造形時間がかかるのが難点でした。

しかし最近では、複数のレーザーを搭載した装置も出てきており、スピードの向上が図られています。

電子ビームは、文字どおり、電子の束に方向性を持たせた電子の流れのことです。電子ビーム方式では、造形したい部分にビームを当てて金属粉末を溶融させます。また、電子ビームは、投入したエネルギーの80%以上が熱に変換されるほど熱変換効率が高く 、ロスが少ないのが利点です。

レーザー方式ではレンズで集約して機械的にレーザー方向を変えますが、対して電子ビーム方式では、電気的に照射方向を制御できます。また、電子ビームは出力が高いため、レーザー方式よりも大きな粒径の粉末を使います。これにより、レーザー方式と比べて造形速度は速いものの、造形物表面の粗さや精度はやや劣るのが特徴です。

デポジション(指向性エネルギー堆積)方式とは、素材となる金属の粉末の噴出と、レーザーまたは電子ビームの照射を同時に行なう方法です。造形する部分に溶けた金属を積み上げ、固めていきます。

造形エリア全体に粉末を敷き詰めるパウダーベッド方式に比べて、短い時間で造形できるのが特徴で、一部欠損した金属部品の部分補修といった目的でも利用可能です。

一方、デポジション方式では造形位置を機械的に制御するため、精密な造形には不向きだといえます。

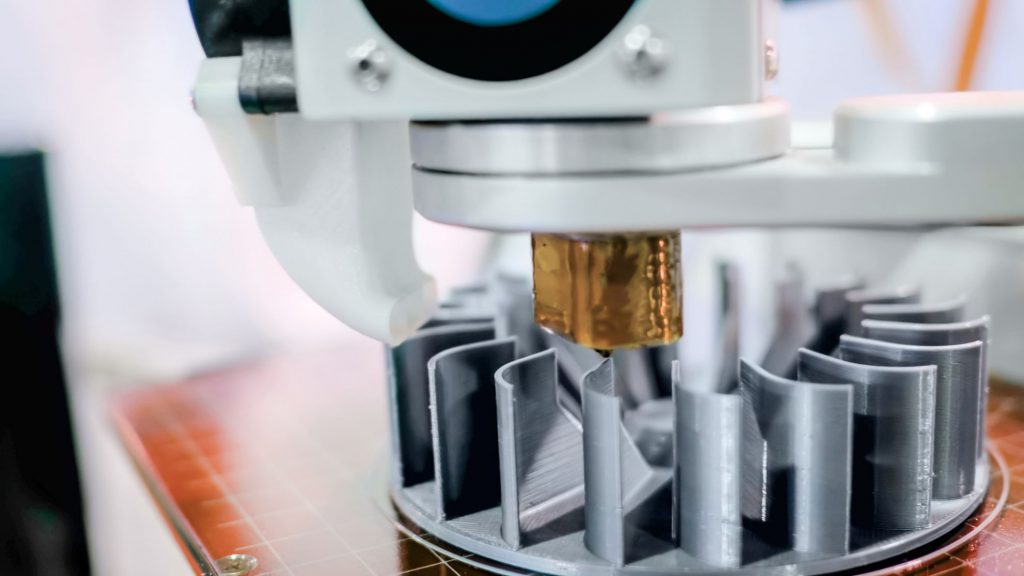

FDM(熱溶解積層)方式とは、これまで樹脂3Dプリンターで用いられてきた方式です。熱でやわらかくなる熱可塑性樹脂と金属粉末を配合した素材を押し出して積み重ね、造形していきます。

ただし金属3Dプリンターは、造形後にも作業工程が必要です。金属粉末を結合するための熱可塑性樹脂を取り除くため「脱脂」という作業をし、さらに炉に入れて焼結することで金属パーツとなります。脱脂・焼結する際には樹脂分が抜けて造形時よりも収縮するため、収縮する割合を考慮して、造形しなければいけません。

バインダージェット方式とは、素材となる金属粉末を敷き詰めたところに、バインダーといわれる液体の結合剤を吹き付けて固定化する方法です。FDM方式と同様に、造形後は使用したバインダーを除去するために脱脂・焼結の工程を経て金属パーツとなります。

バインダージェット方式は、造形スピードが速く、将来的には量産も可能なのではないかと期待が寄せられています。しかしその一方で、造形物の密度が低くなるという欠点があり、課題改善が不可欠だといえるでしょう。

この章では、金属3Dプリンターのメリット・デメリットをそれぞれ確認しましょう。

金属3Dプリンターのメリットは以下のとおりです。

金属3Dプリンターは、さまざまな形状のものを製造できます。鋳造・鍛造・切削といったこれまでの製法では製作ができない、あるいは非常に難しい複雑な形状も造形可能です。DfAM(=Design for Additive Manufacturing、積層造形ならではの設計) を取り入れることで、これまでにない新製品の開発も可能になります。

また、金属3Dプリンターを用いることで、設計図や金型が残っていない部品を造形する「リバースエンジニアリング」も可能です。

短納期での試作品納入(ラピッドプロトタイピング)も可能です。また、細かな設計変更などにも柔軟に対応できます。

積層造形ならではの一体造形により、部品数の削減はもちろんのこと、部品の溶接やロウ付けも不要です。また、トポロジー最適化(強度を損なわずに軽量化を実現) によって部品の軽量化も図れます。

加えて、コンフォーマル流路で金型の冷却時間の短縮化・冷却効率の上昇が、ラティス構造によってヒートシンク/熱交換器の排熱性向上が期待できます。これにより、製造にかかる作業時間とコストの削減や、機能性の向上が見込めるでしょう。

金属3Dプリンターが稼働している間は監視の必要もないため(最近は装置のモニタリング機能も充実してきている)、人的リソースの節約にもつながります。

金属3Dプリンターでは、ワンバッチで多品種のものを造形するマスカスタマイゼーションが可能です。小型品であればさまざまな種類のものでも一度に大量に造形でき、さらなるコスト削減にもつながるでしょう。

金属3Dプリンターのデメリットは以下のとおりです。

これまでの製法である鋳造・鍛造・切削で製作可能な場合、コスト面でメリット享受しにくいことがあります。

造形方式によっては、精度が劣る場合もあります。具体的な例としては、10ミクロンレベルの精度が必要な場合や、鏡面仕上げなど高レベルの面粗度が必要な場合などが挙げられます。この場合、造形したあとに別で、加工しなければいけないケースもあります。

造形物の大きさにもよりますが、金属3Dプリンターは、大量生産にはあまり向いていません。比較的小さな造形物であれば多品種のものでもワンバッチで造形可能ですが、大きな造形物の場合、大量生産はできず一つずつ造形することとなります。

金属3Dプリンターは、さまざま分野で活躍しています。この章では金属3Dプリンターで造形可能なものの一例をご紹介します。

航空宇宙分野においては、ロケットエンジンの部品やジェットエンジンの燃料噴射ノズル、タービンブレードといった金属パーツに対して、金属3Dプリンターの適用が進んでいます。

また、自動車分野においても、モータースポーツ分野での高性能な金属部品に加え、電動化・軽量化のために金属3Dプリンターのメリットを活かした研究開発が進められているようです。

こういった軽量化によるエネルギー効率の改善、少量多品種かつ短納期でのものづくりによって輸送や在庫を削減できることから、持続可能な社会・脱炭素社会の実現にも寄与する技術という側面からも、活用の検討が進められています。

医療分野においては、人工膝関節や人工股関節など、さまざまな部位のインプラントの造形に金属3Dプリンターが用いられています。

金属3Dプリンターを使えば、従来では作成困難だった形のものも造形可能です。金属3Dプリンターは、家庭用のものはもちろん、データを送るだけで作成してくれる金属3Dプリンターの受託造形サービスも存在しています。

3Dデータで設計さえできれば、発想次第でどのようなものも造形可能なので、作れるものは無限大に広がるといえるでしょう。

発想次第ではどのようなものでも造形可能な金属3Dプリンターは、近年、精度と造形速度も向上し、世界でもますます注目を集めています。3Dデータに基づいて造形するため、複雑な形状のものも製作可能です。これにより、短時間での試作品製作や、リバースエンジニアリングの時間的・金銭的コスト削減も可能となりました。

鏡面仕上げや精密な仕上がりを求める場合は造形後に加工が必要となったり、コストメリットが享受できないケースがあったりと、まだ課題があるのは確かです。しかし、金属3Dプリンターの技術は今後も向上し、費用対効果もさらに高まっていくと考えられます。

この機会にぜひ金属3Dプリンターの導入・活用を検討してみてはいかがでしょうか。

金属3Dプリンターに関するお問い合わせはこちらから。

金属3Dプリンター総合技術サービス | 日本積層造形株式会社