従来では製造できなかった形状を実現することが可能!!

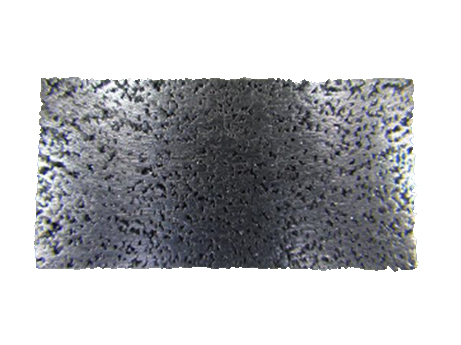

板金、切削、鋳造等が基本であった従来製造工法の場合、製造工法の制約から単純な形状になりやすく、また、ロウ付け、溶接の工程が必要になっていました。金属積層工法の場合には複雑な形状の製造が難しくありません。ある程度の制約はあるものの従来では製作不可能な"ラティス形状"や”ポーラス体”を一体形状で造形することができ、金属間の境界が存在せず高効率で熱交換をすることができます。

また、フラット形状であれば事前に準備した(例えば鍛造材)に継足す様に造形することができ生産の効率化(リードタイムの短縮)も可能です。

ただし、"ラティス形状"や”ポーラス金属体”であれば従来形状より冷却効率が高いわけではなく冷却媒体の流れや抜熱させるための構造のノウハウの蓄積が重要になります。

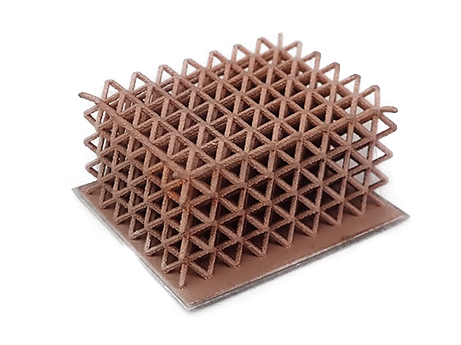

空冷ヒートシンク

(純銅基盤+純銅造形)

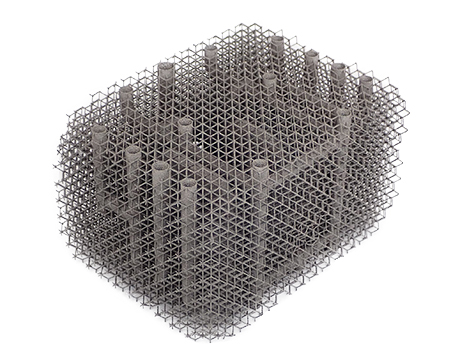

モーターケース

(AlSi10Mg)

ラティス一体型流路サンプル

(Ti6Al4V)

ポーラス金属体

(AlSi10Mg)